Réussir à garantir l’intégrité et la conformité des plans des pièces produites en impression 3D ou sécuriser un modèle économique de la fabrication additive entre industriels détenteurs de la propriété intellectuelle et producteurs des pièces imprimées sont-ils des verrous technologiques et procéduriers en passe d’être levés ?

En quelques mois, le déploiement de manière incrémentale de la fabrication additive au sein des forces armées, et notamment de l’armée de Terre, a encore progressé depuis le dernier point publié. Et certaines solutions ont permis d’apporter des pistes prometteuses de réponses à ces verrous.

A quelques jours de la Présentation des Capacités de l'Armée de Terre (PCAT) du 8 octobre et à quelques semaines du Forum Innovation Défense (FID) du 19 au 21 novembre, où les apports de l’impression 3D seront notamment présentés, retours sur ces avancées. Avec des initiatives lancées avant l'épidémie de la COVID-19, la crise venant confirmer leurs intérêts et accélérer leur déploiement.

Bâtir une (block)chaine de confiance entre tous les acteurs

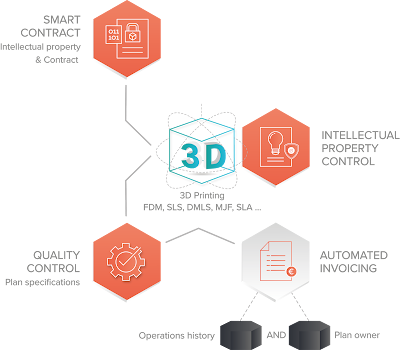

Dans le cadre d’une expérimentation grandeur nature menée en opération extérieure, la solution MainChain de l’éditeur français de logiciels Vistory a permis de garantir la sécurité de bout en bout du processus de production des pièces de rechange imprimées, d’assurer la traçabilité des pièces produites, et de valider un outil indispensable à la mise en place d’un modèle économique où tous les acteurs y trouvent leur compte.

Dans le cadre d’une expérimentation grandeur nature menée en opération extérieure, la solution MainChain de l’éditeur français de logiciels Vistory a permis de garantir la sécurité de bout en bout du processus de production des pièces de rechange imprimées, d’assurer la traçabilité des pièces produites, et de valider un outil indispensable à la mise en place d’un modèle économique où tous les acteurs y trouvent leur compte.

Et dans un délai très réduit (environ 6 mois) : une 1ère rencontre informelle avec l’armée de Terre (particulièrement la SIMMT, structure intégrée du maintien en condition opérationnelle des matériels terrestres, tête de pont de la maintenance terrestre) en septembre 2019, la signature en décembre d’un contrat de démonstration de faisabilité, avec le soutien de l’Agence pour l’innovation de défense (AID), le déploiement en février 2020 sur l’opération Barkhane (à N'Djaména, au Tchad), jusqu'à la validation des résultats et des enseignements en mai.

Cette solution est basée sur l’usage de la blockchain (technologie décentralisée, donc plus sécurisée dès lors que chacun des utilisateurs détient une partie de la validation algorithmique, de stockage et de transmission d’informations, avec différentes briques de sécurisation : cryptologie, base de données SQL, etc.). Une blockchain privée, limitée à certains utilisateurs : SIMMT, industriels et fournisseurs des fichiers de CAO (Conception assistée par ordinateur) comme Nexter et Arquus, fournisseurs d’imprimantes comme Prodways, et utilisateurs finaux qu’étaient le détachement de la 13è BSMAT à Tulle et le détachement déployée au Tchad. Et une blockchain basée sur le protocole Ethereum, qui permet la création de contrats (avec des microprogrammes exécutant automatiquement des conditions définies en amont).

Vistory est un spécialiste en développement deeptech (intelligence artificielle, blockchain, réalité virtuelle…) et transformation digitale, créé et dirigé par Alexandre Pédemonte depuis 2013. Il propose, parmi son offre de R&D externalisée et d’applications mobiles, cette solution MainChain pour répondre à cette question de la confiance dans l’usage de la fabrication additive, entre :

Vistory est un spécialiste en développement deeptech (intelligence artificielle, blockchain, réalité virtuelle…) et transformation digitale, créé et dirigé par Alexandre Pédemonte depuis 2013. Il propose, parmi son offre de R&D externalisée et d’applications mobiles, cette solution MainChain pour répondre à cette question de la confiance dans l’usage de la fabrication additive, entre :

- Des industriels qui détiennent la propriété intellectuelle des pièces détachées (actif précieux d’une entreprise) et souhaitent donc être rétribués à hauteur de la production via ce "cadastre notarial électronique" qui assure la facturation sécurisée et le suivi de la production, avec MainChain étant potentiellement à terme intégré à SIM@T (Système d'Information de la Maintenance Terrestre) ;

- Des utilisateurs qui souhaitent produire ces pièces eux-mêmes, avec réactivité, tout en étant certains de leur conformité dans les plans et procédés, et en ayant un le suivi de la production (notamment pour garantir les responsabilités en cas d’incident ou de panne sur une imprimante, et limiter les risques d’engagements de responsabilités et de garantie).

La technologie est "imprimante agnostique", avec des accords actuels avec des fabricants ou dsitributeurs comme Prodways, UltiMaker, ou Hava3D. Pour ce projet FIBR2EO, elle a permis de certifier que les pièces produites en polymères étaient conformes aux attendus des industriels, de suivre la production des pièces et la consommation de matière, de facturer les pièces produites, le tout dans un environnement sécurisé France / Tchad (via l’environnement cloud d’OVH, qui héberge notamment Intradef, le réseau interne des armées).

Cette expérimentation se fait plus globalement en parallèle de la démarche d’introduction du cloud dans les Systèmes d'Information (SI) du ministère des Armées (notamment pour l’hébergement sécurisé, avec des clouds hybrides chez des partenaires de confiance), comme demandé par le mandat confié par la ministre des Armées à la DG NUM - Direction Générale du Numérique (pour la Transformation numérique du ministère, et notamment l’accroissement des capacités offertes en hébergement, en sécurité et en débits). Rejoignant ainsi l’axe d’effort d’avoir des données logistiques convenablement partagées pour une réduction significative des délais de la chaine de maintenance (cf. ci-dessous).

Une première appelée à être répliquée

Après cette première qu’est le déploiement de la blockchain en opération, plusieurs développements post-expérimentation sont déjà prévus : sur la technologie cloud utilisée, en introduisant des clauses de fabrication additive dès la signature d’un marché de maintien en condition opérationnelle (MCO), et en étendant le périmètre (nombre de pièces de la bibliothèque, de théâtres couverts avec potentiellement prochainement le Liban, d’industriels impliqués…).

Les discussions ont également débuté entre Vistory et le SSF (service de soutien de la flotte, pour la maintenance de la Marine nationale) afin d'éventuellement répliquer rapidement (dans le cadre d'un futur marché possible) cette expérimentation sur le porte-avions Charles De Gaulle en déploiement, à terre (au sein d’un atelier portuaire de la Marine nationale) et avec l’industriel Naval Group. Sur de la technologie polymère dans un premier temps, puis sur de la technologie métallique dans un second temps, et avec les contraintes propres au milieu maritime (hydrométrie des poudres, roulis/tangage, etc.).

Après cette première qu’est le déploiement de la blockchain en opération, plusieurs développements post-expérimentation sont déjà prévus : sur la technologie cloud utilisée, en introduisant des clauses de fabrication additive dès la signature d’un marché de maintien en condition opérationnelle (MCO), et en étendant le périmètre (nombre de pièces de la bibliothèque, de théâtres couverts avec potentiellement prochainement le Liban, d’industriels impliqués…).

Les discussions ont également débuté entre Vistory et le SSF (service de soutien de la flotte, pour la maintenance de la Marine nationale) afin d'éventuellement répliquer rapidement (dans le cadre d'un futur marché possible) cette expérimentation sur le porte-avions Charles De Gaulle en déploiement, à terre (au sein d’un atelier portuaire de la Marine nationale) et avec l’industriel Naval Group. Sur de la technologie polymère dans un premier temps, puis sur de la technologie métallique dans un second temps, et avec les contraintes propres au milieu maritime (hydrométrie des poudres, roulis/tangage, etc.).

Dans le domaine (et sans être exhaustif), Naval Group a déjà déployé une capacité de fabrication additive polymère par fil fondu sur des porte-hélicoptères amphibies, le Dixmude puis le Tonnerre. Depuis février 2019, le porte-avions Charles de Gaulle est également équipé d’une imprimante 3D. Un Rafale de la Marine nationale a volé au début de l’année 2020 avec une pièce imprimée à bord du porte-avions (un boîtier de commande de vidange des réservoirs de carburant). Par ailleurs, les équipes de la direction Services de Naval Group mettent en œuvre des Centres opérationnels de soutien intégré numérique (COSIN) dans les bases avant que sont Toulon, Brest et Alexandrie en Égypte. Parmi les innovations déployées (dossiers industriels numériques, maquettes numériques pour la formation, etc.), les ateliers de production sont modernisés avec des procédés de fabrication additive.

Parallèlement, un appel d’offres, sans doute interarmées, est attendu dans les prochains mois, sur lequel Vistory compte bien se positionner. Et, ayant la technologie déjà développée et qui devrait être déployée prochainement sur Intradef (pas une mince affaire en termes d’architecture et de sécurité…), c'est un marché que l’acteur compte bien remporter. Sans garantie (seulement de bonnes chances), loi des marchés publics et principe de mise en concurrence obligent... Avec le maintien d’un modèle économique basé sur la fourniture de la partie soft et hard, plus une participation touchée par pièce produite.

Parallèlement, un appel d’offres, sans doute interarmées, est attendu dans les prochains mois, sur lequel Vistory compte bien se positionner. Et, ayant la technologie déjà développée et qui devrait être déployée prochainement sur Intradef (pas une mince affaire en termes d’architecture et de sécurité…), c'est un marché que l’acteur compte bien remporter. Sans garantie (seulement de bonnes chances), loi des marchés publics et principe de mise en concurrence obligent... Avec le maintien d’un modèle économique basé sur la fourniture de la partie soft et hard, plus une participation touchée par pièce produite.

Vistory a également reçu il y a quelques semaines le statut de "Jeune Entreprise Innovante" (JEI), après un long chemin administratif, une reconnaissance qui permet de bénéficier de certaines mesures propres à faciliter la gestion de la trésorerie dans la période actuelle. Vistory poursuit également sa recherche d’investisseurs pour franchir la prochaine marche de son développement, avec des marchés visés notamment dans l’automobile et les transports, et demain dans l’aéronautique. Plutôt sur des appareils neufs qu’anciens, là où la fabrication additive est moins limitée par les questions de certification et de navigabilité, si les pièces sont prévues dès le développement des appareils comme pouvant être fabriquées par imprimantes (cf. ci-dessous). Une nouvelle étape importante pour la société après avoir été jusque-là développée sur fonds propres.

La société deviendra également prochainement membre du GICAT (groupement professionnel des industriels français de défense et de sécurité terrestres), pouvant rejoindre peut-être prochainement leur accélérateur Generate. Tout en étant un candidat pertinent pour être éligible au fonds de soutien Definnov annoncé pour la fin de l’année, outil pour "le développement de technologies duales et transverses, par le financement en fonds propres d’entreprises innovantes".

D’une capacité centralisée de réponse à la crise à une production distribuée

Le déploiement de la solution MainChain pourra être fait aussi dans le cadre de la décentralisation des moyens de production en cours, prenant la suite de la ferme d’imprimantes 3D installée aux Écoles Militaires de Bourges (EMB) en pleine épidémie entre avril et juillet. En mars 2020, les acteurs engagés lors du hackathon Mili3D (qui a lieu quelques semaines avant, avec environ 70 participants et 50 applications créées et imprimées en 48h), initiative évoquée précédemment, proposent ce projet suite à l’appel lancé alors par l’AID. C’est notamment le cas de la société sarthoise Hava3D Group qui avait fournit des imprimantes 3D Ultimaker S5 lors du hackhaton. La SIMMT adhére. En lien avec le Pôle numérique et coordination de l’innovation (PNI) de l’état-major de l’armée de Terre (EMAT), plusieurs partenaires montent donc ce projet de ferme (comme 3YourMind qui offre un espace de stockage en ligne ainsi que des modèles).

En avril est donc installée aux EMB l’une des plus importantes fermes militaires d’imprimantes 3D d’Europe (si ce n’est pas la plus importante), la ferme I3D. Elle permettra la fabrication de plusieurs dizaine de milliers de pièces. Là encore dans des délais réduits : 50 imprimantes livrées en 5 jours après la décision, et une production débutée dès le lendemain, et plus de 6.000 pièces produites dès la première semaine. Hava3D a proposé le même modèle d’imprimante, polyvalente (avec des matières premières diverses : plastiques de tous types, résines, voire matériaux chargés en carbone notamment pour remplacer, dans des véhicules, des pièces qui étaient en métal à l’origine) et intuitive, en plus d’être déjà connu de certains militaires (un avantage pour des questions de délais de déploiement de cette capacité de production centralisée). Cette ferme a été opérée par le personnel des EMB et sous les ordres fonctionnels de l’adjoint au directeur central de la SIMMT en charge de la conduite des opérations (ADCO). Les EMB avaient déjà un cursus d’opérateurs d’imprimantes 3D, elles faisaient donc partie des sites pertinents. Pour faire tourner ces 50 imprimantes, une petite équipe de seulement trois ou quatre opérateurs, et deux ou trois autres pour conduire l’opération, étaient nécessaires. Et les imprimantes pouvaient travailler jour et nuit. Le tout épaulé par les conseils des industriels partenaires.

Sur les plus de 60.000 pièces produites aux EMB à ce jour (40.000 fin juin), il faut noter :

Le déploiement de la solution MainChain pourra être fait aussi dans le cadre de la décentralisation des moyens de production en cours, prenant la suite de la ferme d’imprimantes 3D installée aux Écoles Militaires de Bourges (EMB) en pleine épidémie entre avril et juillet. En mars 2020, les acteurs engagés lors du hackathon Mili3D (qui a lieu quelques semaines avant, avec environ 70 participants et 50 applications créées et imprimées en 48h), initiative évoquée précédemment, proposent ce projet suite à l’appel lancé alors par l’AID. C’est notamment le cas de la société sarthoise Hava3D Group qui avait fournit des imprimantes 3D Ultimaker S5 lors du hackhaton. La SIMMT adhére. En lien avec le Pôle numérique et coordination de l’innovation (PNI) de l’état-major de l’armée de Terre (EMAT), plusieurs partenaires montent donc ce projet de ferme (comme 3YourMind qui offre un espace de stockage en ligne ainsi que des modèles).

En avril est donc installée aux EMB l’une des plus importantes fermes militaires d’imprimantes 3D d’Europe (si ce n’est pas la plus importante), la ferme I3D. Elle permettra la fabrication de plusieurs dizaine de milliers de pièces. Là encore dans des délais réduits : 50 imprimantes livrées en 5 jours après la décision, et une production débutée dès le lendemain, et plus de 6.000 pièces produites dès la première semaine. Hava3D a proposé le même modèle d’imprimante, polyvalente (avec des matières premières diverses : plastiques de tous types, résines, voire matériaux chargés en carbone notamment pour remplacer, dans des véhicules, des pièces qui étaient en métal à l’origine) et intuitive, en plus d’être déjà connu de certains militaires (un avantage pour des questions de délais de déploiement de cette capacité de production centralisée). Cette ferme a été opérée par le personnel des EMB et sous les ordres fonctionnels de l’adjoint au directeur central de la SIMMT en charge de la conduite des opérations (ADCO). Les EMB avaient déjà un cursus d’opérateurs d’imprimantes 3D, elles faisaient donc partie des sites pertinents. Pour faire tourner ces 50 imprimantes, une petite équipe de seulement trois ou quatre opérateurs, et deux ou trois autres pour conduire l’opération, étaient nécessaires. Et les imprimantes pouvaient travailler jour et nuit. Le tout épaulé par les conseils des industriels partenaires.

Sur les plus de 60.000 pièces produites aux EMB à ce jour (40.000 fin juin), il faut noter :

- Dans un premier temps, une réponse aux besoins des unités des opérations Résilience et Sentinelle, notamment pour leur protection. Cette ferme n’avait pas vocation à répondre aux besoins d’éléments de protection normés ou d’outils médicaux (masques FFP2), ces derniers relevant des compétences du Service de Santé des Armées (SSA). Mais des équipements permettant de faciliter les gestes barrières (cf. ci-dessous).

- Dans un second temps, à partir de juin (toujours dans le mode centralisé), un effort particulier a été fait sur les pièces détachées ou de rechange permettant de maintenir en condition opérationnelle des véhicules de l’armée de Terre afin de les rendre immédiatement disponibles, dans un contexte d’approvisionnement particulier et d’entreprises ne pouvant pas forcément répondre dans des délais convenables. Cela permettait ainsi d’avoir un parc de véhicules plus important et de limiter les temps d’immobilisation.

La ferme a également servi pour la formation des futurs utilisateurs venant de différents régiments, en réel. En effet depuis cet été, les imprimantes 3D ont été dispatchées dans une soixantaine de régiments et unités de l’armée de Terre, avec les moyens informatiques associés, pour favoriser l’innovation du plus grand nombre de manière autonome et permettre une décentralisation des moyens de production et de soutien. Et la possibilité pour une solution comme MainChain d’assurer le contrôle de l’usage de la matière et de la production des pièces dans ces différentes emprises. L’armée de Terre avait d’ores et déjà pour objectif de se procurer 130 imprimantes 3D à l’horizon 2021. Les 50 appareils seront donc complétés dans les mois à venir. En régiment, cela donne pour le 11e RAMa (régiment présenté dans cet ouvrage), le cas d’un lieutenant, chef de section de tir à la 4e batterie, qui a conçu des queues de charge d’obus au profit de l’instruction des Bigors ou encore des supports d’éclairage pour les jalons d’artillerie. Une possibilité renforcée par la création récente d’une cellule innovation au régiment, équipée d’une première imprimante 3D, pour continuer à développer des solutions adaptées aux problématiques de demain et du terrain. Un mode de production distribué pour plus de réactivité et d’agilité. Peut-être demain avec des imprimantes françaises (comme Volumic,

Metallum3D ou e-motion tech), et potentiellement des fermes avec des

imprimantes 3D métalliques. Avec un certain nombre d'étapes proposé par certain : en ayant recensé rapidement tous les militaires possédant des compétences de CAO (ressource rare mais pas si inexistante...), lancer des défis stimulants par armées, régiments, brigades ou armes, et encourager la montée en puissance de ces laboratoires de production, pour notamment accompagner les capacités de production non sensible des régiments (outils d'instruction, répliques, etc.)

Production réactive et solidaire

Parmi les pièces produites, une grande partie a été conçue par la start-up française Phoenix Equipement belle pousse de l’accélérateur Generate, et entreprise dirigée par Franck Bourdelle, issu du milieu militaire, qui développe et produit des équipements individuels appuyés par une connaissance du milieu combattant et des besoins du terrain.

Il s’agit par exemple :

Il s’agit par exemple :

- Du crochet d’hygiène CROVHYD (Crochet Valorisé d'Hygiène de Dotation à multi-usage) qui permet de faire face à un large éventail d'obstacles du quotidien pour éviter la transmission du virus, sans contact direct. Le modèle a été sélectionné par l'armée de Terre et plus de 5.000 exemplaires ont été imprimés, capables de près de 100 interactions (portes, fenêtres, loquets, toilettes publiques, véhicules, ascenseurs, distributeurs, digicodes, etc.), et doté d’un étui. Les deux étant imprimables dans des matériaux conventionnels ou bactéricide et virucide.

- D’un équipement comme la visière PROFASTER ALPHA, visière ergonomique ultralégère, qui est un des 37 projets retenus dans le cadre de l’Appel à Projets de l'AID, sur près de 2.580 projets proposés (dont pas moins de 1.000 visières proposées). Modèle permettant la protection intégrale (face et front) sans buée, le port de sur-lunettes et d'appareils spécialisés, et une impression en 9 - 10 minutes, avec seulement 5 grammes de matière. La SIMMT a par exemple déployé plusieurs centaines de visières au profit des agents souffrant de pathologies à risque ou qui ne peuvent pas respecter les distanciations, et qui ont ainsi pu poursuivre leurs missions au service des forces.

L'intégralité de la conception et du développement a été réalisé bénévolement, et les fichiers permettant l'impression 3D et / ou la découpe laser sont téléchargeables gratuitement en ligne sous licence CC BY-NC-ND (pour une utilisation non-commerciale). Des fabrications industrielles en France de certains projets ont été lancées par la start-up suite à plusieurs demandes, et une commercialisation pour les personnes et entités souhaitant du plus durable et surtout du plus facilement stérilisable. Les développements pour l’armée de Terre ayant été un tremplin rentabilisé.

Des expérimentations qui font leurs preuves

Comme déjà évoqué, la SIMMT mène des expérimentations de fabrication additive plastique à Gao, depuis mai 2019, et à N’Djamena, depuis fin 2019 (avec plus de 500 pièces produites par cette imprimante industrielle dont la chaîne intégrée tient dans 2 conteneurs de 20 pieds). Ces expérimentations doivent notamment permettre de comparer les intérêts et contraintes de trois technologies différentes : stéréolithographie, dépôt de matière par fil fondu, frittage laser sur lit de poudre. Cette dernière est d’un emploi plus contraignant, notamment pour des questions HSE - hygiène sécurité environnement, avec la dispersion des poudres qui demande un environnement particulier et des méthodes de mises en œuvres précises. Mais elle permet d’obtenir des propriétés mécaniques plus variées (et plus résistantes). Une autre imprimante est installée à Tulle, de façon à tester certaines pièces avant de lancer la fabrication au Tchad. Il s’agit donc de production de série sur catalogue de base arrière (avec la technologie SLS fritage laser de poudres polymères, sur des ProMaker P1000 de Prodways, mises en œuvre par le Sous-Groupement du Matériel Adapté au Théâtre - SGMAT).

Comme déjà évoqué, la SIMMT mène des expérimentations de fabrication additive plastique à Gao, depuis mai 2019, et à N’Djamena, depuis fin 2019 (avec plus de 500 pièces produites par cette imprimante industrielle dont la chaîne intégrée tient dans 2 conteneurs de 20 pieds). Ces expérimentations doivent notamment permettre de comparer les intérêts et contraintes de trois technologies différentes : stéréolithographie, dépôt de matière par fil fondu, frittage laser sur lit de poudre. Cette dernière est d’un emploi plus contraignant, notamment pour des questions HSE - hygiène sécurité environnement, avec la dispersion des poudres qui demande un environnement particulier et des méthodes de mises en œuvres précises. Mais elle permet d’obtenir des propriétés mécaniques plus variées (et plus résistantes). Une autre imprimante est installée à Tulle, de façon à tester certaines pièces avant de lancer la fabrication au Tchad. Il s’agit donc de production de série sur catalogue de base arrière (avec la technologie SLS fritage laser de poudres polymères, sur des ProMaker P1000 de Prodways, mises en œuvre par le Sous-Groupement du Matériel Adapté au Théâtre - SGMAT).

Sur l’opération Barkhane (et demain au Liban) ou encore en France, des pièces variées ont été et pourraient être réalisées. Notons :

- Des pieds de support de caméra thermique imprimée en polyamide (pour une durée d’impression de 4h), afin de fixer tout type de caméra thermique sur un trépied standard pour faciliter l’emploi du capteur ;

- Des commutateurs usés de véhicule léger imprimé en fibre de carbone qui offre une fonctionnalité totalement identique à la pièce d’origine et qui résiste à une utilisation régulière (pour un délai d’impression de 2h) ;

- Afin d'éviter que les bouteilles médicales ne se brisent lors des opérations, des protections ont été imprimées en matériau semi rigide, pour une résistance aux impacts tout en épousant les formes de bouteille (grâce à des propriétés similaires au caoutchouc, et pour une impression en 5h) ;

- Des pare-soleils pour protéger de l’usure les optiques du VBCI soumis à des températures extrêmes, avec par- dessus une structure imprimée un filet de camouflage mis, avec un délai d’impression de 2h.

- Les maintenanciers de Gao ont créé un système de porte-seringues sur gilets pare-éclats adaptés aux conditions du théâtre. Ces expérimentations relévent l'intérêt de la projection d’une équipe de maintenanciers 3D avec des compétences en ingénièrie (et non seulement en production).

- Ou encore des poignées de trappes de VBL, des réservoirs de liquide de lave glace sur VAB, des bouchons de jauge sur VBL, des poignées de radio, u même des éléments d’essieux ont été produits.

L’intérêt pour le MCO commence à bien s'imprimer

Comme indiqué par la ministre des armées lors de la présentation de la réforme du maintien en condition opérationnelle (MCO) terrestre (MCO-T) en juillet 2018 qui donne l'orientation : "Je veux miser, aussi, sur l’impression 3D. C’est un secteur en plein essor. Dans un futur proche, il permettra de produire des pièces manquantes, directement sur les théâtres d’opération, de faire des économies d’échelle remarquables et de révolutionner notre chaîne logistique. Beaucoup reste à faire, je le sais, mais nous ne passerons pas à côté d’une technologie aussi cruciale". Pour rappel, il est annoncé un objectif fixé par la DGA à 10% de pièces détachées produites en fabrication additive à court terme (horizon 3-5 ans). Aidé en cela par des algorithmes qui permettent aujourd’hui de déterminer si telle ou telle pièce est éligible à la fabrication additive.

Comme indiqué par la ministre des armées lors de la présentation de la réforme du maintien en condition opérationnelle (MCO) terrestre (MCO-T) en juillet 2018 qui donne l'orientation : "Je veux miser, aussi, sur l’impression 3D. C’est un secteur en plein essor. Dans un futur proche, il permettra de produire des pièces manquantes, directement sur les théâtres d’opération, de faire des économies d’échelle remarquables et de révolutionner notre chaîne logistique. Beaucoup reste à faire, je le sais, mais nous ne passerons pas à côté d’une technologie aussi cruciale". Pour rappel, il est annoncé un objectif fixé par la DGA à 10% de pièces détachées produites en fabrication additive à court terme (horizon 3-5 ans). Aidé en cela par des algorithmes qui permettent aujourd’hui de déterminer si telle ou telle pièce est éligible à la fabrication additive.

Ce plan de transformation du MCO-T vise notamment à rapprocher le MCO des opérations et

préparer l’avenir avec certaines technologies, dont la FA. Une maintenance efficace

étant notée comme "une maintenance au plus près des forces". Ainsi, dans l'étude de la

création de groupes de maintenance à proximité des OPEX, les imprimantes 3D auraient toute leur place pour raccourcir les cycles et limiter les temps d'immobilisation. Dans le cadre du plan stratégique

2020-2025 du MCO-T, un des projets concerne ainsi la fabrication

additive avec un déploiement de manière incrémentale en nature et en

technologies, notamment pour des carences d’approvisionnement (en

consolidant la capacité de production propre de la maintenance). Il s'agit de gagner en robustesse et de se préparer en

profondeur à la haute intensité, comme souhaité par le CEMAT dans sa vision stratégique dite "Supérioté opérationelle 2030" (en plus de réussir l’apurement de "la dette

covid"). Vision dévoilée récemment, elle repose sur 12

projets dont le n°6 concerne directement le MCO-T. Il s'agit de la

refonte de la gestion des parcs terrestres (rendre au niveau

régimentaire les moyens de conduire sa préparation opérationnelle en

autonome, redistribuer les parcs des matériels majeurs au cœur de la vie

courante des unités…). Et là encore, des capacités décentralisées (délégation et contrôle) de production font sens. Pour tenir l'ensemble des contrats

opérationnels, l’armée de Terre doit bénéficier d’une disponibilité

technique stabilisée à 70 % en métropole et 90 % en opérations.

Engagements intensifs sur des théâtres d’opérations extérieures,

renforcement de la préparation opérationnelle, mise en œuvre de la

protection terrestre (PPT), etc. Tout cela impose une régénération plus importante

des équipements pour donner une 2ème vie à des engins très

sollicités. Avec l’objectif

de passer de 1.260 engins régénérés en 2019 à 1.800 en 2024, et une volonté d'atteindre un objectif de 2.000 véhicules immobilisés en 2024 au lieu des 2.590

en 2019. "Solide sur ses bases, le MCO-T doit gagner à présent la

bataille des gains marginaux, en s’appuyant sur une dynamique innovante

pour augmenter la productivité et réduire l’entropie du quotidien",

pour reprendre les mots récents du directeur central de la SIMMT. D’ores et déjà de 2018 à 2019, le volume d’équipements

en immobilisation technique a diminué de 3%. Des premiers retours indiquent qu’un engin blindé est immobilisé 15h de moins en moyenne grâce à

l’apport de l’impression 3D pour certaines pièces. Au Tchad et Mali, la production de 286

pièces a ainsi permis de remettre 56 matériels en état de marche.

Tout en attendant un développement plus important et facilité dans les nouveaux programmes (potentiellement le programme MGCS, voir ici, là et là pour le point complet sur le programme, et d'autres), comme le rappelle une note sur le sujet de la FRS : "Un accélérateur de la diffusion de la fabrication additive consiste à intégrer ces technologies dans des programmes d’équipement. Cet objectif pourrait se concrétiser, par exemple, par la fixation d’un seuil de pièces devant être compatibles avec la fabrication additive, que ce soit en polymère ou en métal. Non pas que l’industriel soit obligé de fabriquer ces pièces en ayant recours à l’impression 3D, mais que la pièce soit au moins conçue et optimisée pour pouvoir l’être". En s’appuyant

sur des partenaires tiers, comme dans le cadre d'un actuel marché défense terrestre,

où, grâce à ces capacités de bureau d'études, NSE Groupe est source de proposition auprès de ses clients pour réduire

les coûts de réparation et garantir la pérennité des matériels en aidant à l'identification des possibilités de la fabrication additive.

Un domaine terrestre très allant, et loin d'être des buses

Pour donner du corps à cet objectif, d’autres initiatives se poursuivent, de plus long terme. Comme le programme OPTIFAB (optimisation de la fabrication des protections anti-blast et des pièces de rechange pour véhicules légers VBL et PVP), notamment via l'expérimentation au Tchad avec Prodways et Arquus sur le carénage du phare avant du PVP (et prochainement d'autres pièces, également sur les VBL). Les essais de caractérisation et de comparaison entre les pièces

clonées en fabrication additive et les pièces d’origine seront réalisés

fin 2020-début 2021. Des essais sur véhicule

seront réalisés suite à cette campagne de banc de tests. De plus, OPTIFAB prévoit d’étudier et de comparer les différentes technologies de fabrication existantes, dont la fabrication additive, pour dégager leur potentiel pour la réalisation de nouvelles protections anti-blast, notamment sur les planchers des blindés légers.

- La fabrication additive pourrait réduire de façon importante les délais de réalisation des démonstrateurs de solutions, lorsqu’il s’agit de tester ces solutions dans des phases de recherche.

- La FA pourrait permettre d’accéder à de nouvelles structures mécaniques potentiellement performantes dans le domaine du blast (les structures en forme de treillis…) et à comparer avec les autres solutions technologiques (fonderie, soudage, composites…).

Sujet aéronautique mais ayant des conséquences sur l'aérocombat et le domaine aéroterrestre, la DMAé (Direction de la Maintenance Aéronautique) lance de son côté l'expérimentation du projet FABASE pour les apports de la FA plastique au profit des ateliers de maintenance aéronautique des armées, notamment pour recenser les usages possibles. Ainsi, 3 imprimantes 3D type S5 Ultimaker ont été récemment déployées au sein du 9ème régiment de soutien aéromobile pour l'armée de Terre, de la base aéronavale de Landivisiau pour la Marine Nationale et du détachement 204 (ARAA) pour l'armée de l'Air. Une 4ème de soutien équipe le SIAé - Service industriel de l'Aéronautique de Floirac. Permettant le développement d’une vraie communauté de l'impression 3D au sein des armées, communauté à structurer tant les échanges peuvent être bénéfiques. Mais un sujet compliqué notamment pour une pièce imprimée 3D qui subit des fatigues dans le domaine aéronautique, et qui nécessite donc des certifications particulières, avec un historique stricte de suivi des pièces et des aéronefs (logiciel de gestion d'entrepôts atams).

Un partenariat a été également noué entre Poly-Shape (filiale du groupe AddUp) et l'AID. Acquis par le groupe AddUp en 2018 (une joint-venture entre les groupes industriels français Fives et Michelin), Poly-Shape est spécialisé dans l’impression 3D métal, notamment dans le domaine Défense. Un des projets majeurs était la production additive de nombreuses pièces (en titane), une cinquantaine, pour le démonstrateur de drone de combat Neuron développé sous l’égide de la DGA par une alliance européenne avec Dassault Aviation comme maître d’œuvre. Depuis, un autre projet structurant a pris la suite en 2019, Turbine ZR-Air, développé avec l’Onera qui concerne la réalisation d’une nouvelle architecture d'une mini-turbine fiable et efficiente pour notamment réduire les bruits de la motorisation de tout engin volant conçu par la société Z-AIR (Flyboard et autres systèmes, développés notamment par Franky Zapata). Un autre projet, JOSEFA pour “Jonction de structure en fabrication additive“, est mené avec TRA-C et Thales Alenia Space sur un procédé de soudure de pièces imprimées en 3D, via la technologie DED (Directed energy deposition) qui permet de réparer une pièce ou d’y ajouter des fonctions qui vont allonger son espérance de vie.

En effet, dans le document de référence de l'orientation de l'innovation de Défense 2020 (DrOID), qui fixe les objectifs du ministère des Armées en matière d'innovation, il est fait mention de ces sujets notamment ceux qui font "l’objet d’une attention particulière" : les filières industrielles capables d’assurer une sécurité d’approvisionnement, ainsi que les technologies émergentes transverses (comme la fabrication additive). Dans le cadre de la coopération avec le CNRS, 8 projets exploratoires premier soutien (PEPS) ont été récemment conduits autour de la fabrication additive : autour de la réalisation ou la réparation de pièces structurales par fabrication additive (performance et reproductibilité des propriétés des pièces fabriquées, traitements post-fabrication ou de parachèvement, moyens de contrôle pour la certification des fabrications, etc.). De nombreuses pistes et applications possibles qui ne manqueront pas d'être expérimentées prochainement.

42 commentaires:

Les possibilités étant nombreuses, j'attire votre attention sur ce livre:

https://www.3dnatives.com/le-grand-livre-de-limpression-3d-140920203

Et sur ces deux entreprises françaises, car ce n'est pas la première nationalité à laquelle on pense quand on prononce "3D":

Pour créer une ferme 3D:

https://www.3dnatives.com/rencontre-volumic-imprimantes-3d-france-02092020

Pour la technique du frittage de métal:

https://www.3dnatives.com/startup-metallum3d-09092020

L'actualité avec la DGA dans la boucle:

https://www.3dnatives.com/optifab-fabrication-additive-240920203/

Barkhane avait eu droit à son petit reportage:

https://www.3dnatives.com/force-barkhane-impression-3d-31082020/

La France a un souci pour faire croître ses entreprises, on le voit par rapport à notre voisin allemand.

Depuis longtemps la question du financement a été évoquée et fait l'objet régulièrement de la création d'un fond dédié à chaque mandature nationale:

https://www.usinenouvelle.com/editorial/pourquoi-le-fonds-pour-l-innovation-et-l-industrie-fait-un-flop.N1010414

L'extraterritorialité du droit américain a de lourdes conséquences:

https://www.latribune.fr/entreprises-finance/industrie/aeronautique-defense/armement-la-bombe-incendiaire-de-la-filiere-defense-gicat-contre-les-banques-francaises-860045.html

Celui qui definit la norme, peut la tordre à son avantage... et en général il ne se prive pas de le faire:

https://www.latribune.fr/economie/international/les-sept-armes-imparables-qui-permettent-aux-etats-unis-de-dominer-le-monde-789141.html

Et hop, une mission Flash:

https://forcesoperations.com/les-deputes-se-penchent-sur-le-financement-de-la-bitd/

À l'heure où Photonis va être acheté au rabais et où l'entreprise Cilas est à vendre, c'est croustillant:

https://www.lesechos.fr/industrie-services/air-defense/defense-lamericain-teledyne-va-racheter-photonis-a-prix-solde-1259299

https://www.latribune.fr/entreprises-finance/industrie/aeronautique-defense/cilas-arianegroup-areva-une-vente-sous-tres-tres-haute-surveillance-858913.html

On pourrait aussi parler d'Aubert et Duval ou de CNIM...

Dire que l'on prend des risques et le faire vraiment sont deux choses bien différentes:

https://infoguerre.fr/2020/09/lere-desordre-grille-de-lecture-mal-acceptee-milieux-daffaire-francais/

A-t'on des nouvelles concernant la future grenade américaine, développée notamment grâce à la 3D ?

https://tre-blog.com/actualites/etmp-les-grenades-du-futur-des-demain/

Merci d'avance...

Grenade et impression 3D : Pas de mon côté.

Merci, pour les grenades une partie de la construction serait fait en 3D (sans doute le corps).

Il y a quelques illuminés:

https://www.vice.com/fr/article/m7jn5v/armes-3d-si-les-autorites-savaient-je-passerais-plusieurs-annees-en-detention

Sinon, question ferme 3D, l'armée de terre, c'est fait.

L'armée de l'air et de l'espace va s'y convertir:

https://www.defense.gouv.fr/air/actus-air/zoom-sur-l-actualite-bordelaise-avec-le-cemaae

Il manque la marine nationale...

Encore un petit livre intéressant sur le sujet:

https://www.vosgesmatin.fr/science-et-technologie/2020/12/13/tout-savoir-sur-la-fabrication-additive-avec-l-ouvrage-de-claude-barlier-du-cirtes-de-saint-die

Dans les start-up de 2020 à ne pas manquer pour la 3D, il y a une française:

https://www.3dnatives.com/startup-3d-2020-17122020/

Du coup, un petit article sur la ferme 3D de Bourges:

https://www.3dnatives.com/armee-terre-ferme-imprimantes-3d-141220203/

BAE communique aussi sur l'impression 3D:

https://www.usinenouvelle.com/editorial/bae-systems-met-l-avion-de-combat-a-l-impression-3d.N1023274

Il y a une idée chez les démocrates américains: transformer l’OTAN en une banque otroyant des crédits aux armées européennes, notamment de l’est pour s’équiper entièrement en produits américains.

https://www.lesechos.fr/industrie-services/air-defense/lotan-doit-elle-se-doter-dune-banque-pour-moderniser-ses-forces-armees-1285325

On cauchemarde…

2020 a été l'année de la remise en cause de la supply chain et de l'attaque informatique "par rebond":

http://www.egeablog.net/index.php?post/2021/02/10/Cyber-%3A-retour-sur-2020

https://www.dsih.fr/article/4036/une-mega-cyberattaque-contre-les-us-de-la-cyber-comme-fossoyeur-de-nos-civilisations.html

Pourquoi s'attaquer aux gros acteurs, quand on peut se farcir leurs sous-traitants?

L'armée américaine va tester:

https://www.usine-digitale.fr/editorial/le-ministere-de-la-defense-americain-va-se-doter-d-une-usine-mobile-d-impression-3d.N1061979

https://www.3dnatives.com/mobile-smart-factory-module-dimpression-3d-intelligent-021220203/

Même pour des technos prometteuses, le chemin est très difficile:

https://business.lesechos.fr/entrepreneurs/marketing-vente/0610445143738-drones-internest-vole-vers-la-phase-d-industrialisation-342373.php

Il y a une belle conférence en ligne à suivre le 18 mars 2021, pour l'armée de l'air et de l'espace:

http://www.paxaquitania.fr/2021/03/limpression-3d-un-defi-pour.html

Cet article est assez cérébral, mais se lit sans difficulté:

https://www.frstrategie.org/publications/defense-et-industries/developpement-impression-3d-dans-armees-une-innovation-rupture-2020

Tout le monde a l'air de s'adapter à la méthode AGILE...

http://lignesdedefense.blogs.ouest-france.fr/archive/2021/04/08/un-hackathon-defense-au-profit-des-fusiliers-marins-et-comma-22028.html

La SIMMT cherche des "partenaires innovants":

https://operationnels.com/2021/04/24/mco-terrestre-les-priorites-de-la-simmt-et-du-fed-2021/

À lire aussi, l'excellent article de Nathan Gain sur le MCO terrestre:

https://www.forcesoperations.com/derriere-le-mco-des-parcs-dentrainement-un-partenariat-inedit-entre-nexter-et-larmee-de-terre/

Pour l'entretien des petits équipements de l'armée de terre, cela passera aussi par un marché:

http://lignesdedefense.blogs.ouest-france.fr/archive/2021/04/06/mercure-290-millions-d-euros-de-commande-de-petits-materiels-22018.html

Ça n'est pas encore un sport de masse:

https://www.latribune.fr/entreprises-finance/industrie/les-super-pouvoirs-trop-meconnus-de-la-fabrication-additive-883078.html

Ainsi qu'une petite précision sur l'intérêt de la blockchain:

https://www.lefigaro.fr/medias/comment-la-technologie-peut-aider-a-garantir-l-authenticite-de-l-information-20210506

Un petit récapitulatif sur la 3D, il y a même Naval Group dedans:

https://www.3dnatives.com/navalgroup-technologies-3d-02052021/

On a même une bibliographie pour ceux et celles qui seraient intéressés:

https://www.3dnatives.com/bibliotheque-impression-3d/

On trouve des gens concernés même délocalisés:

https://air-cosmos.com/article/le-cluster-nae-lance-sa-marque-fabrication-additive-en-normandie-24696

Il y a encore beaucoup de fantasmes avec la 3D, ce n'est pas pour rien que l'armée ne produit pas d'arme avec.. Alors que les fichiers existent:

https://www.lindependant.fr/2021/04/18/demantelement-du-premier-atelier-dimpression-illegale-darmes-3d-en-espagne-9496116.php

En revanche, pour un one shot médiatique, cela peut intéresser quelqu'un pour du terrorisme:

https://www.frstrategie.org/publications/notes/extremisme-violent-pratiques-operationnelles-emergentes-exemple-impression-3d-armes-legeres-2021

Même si le Graal pour ce type de mouvement, c'est de mettre la main sur les armes qui sont détenues par les États.

https://legrandcontinent.eu/fr/2021/05/17/nouvelles-technologies-et-armes-de-destruction-massive-vers-un-nouveau-terrorisme/

C'est vrai que la Gendarmerie manquait à l'appel sur ce thème...

https://mobile.twitter.com/RemyNollet/status/1410294369542938625

On en a eu un petit aperçu au SOFINS 2021:

https://mobile.twitter.com/EEIEVersailles/status/1413064830127386633

Dire qu'à l'origine l'imprimante 3D est une invention française...

https://mobile.twitter.com/neotvofficiel/status/1416994962709827592

Petit aperçu de ce qui se fait en matière mili, ailleurs:

https://www.3dnatives.com/impression3d-militaire-25012022/

Tout beau, tout chaud: fabrication additive et Leclerc!

https://www.a3dm-magazine.fr/news/toutes-industries/maintenance-predictive-fabrication-additive-sein-char-leclerc

Camille

Le projet OPTIMUS, on en reparlera...

https://www.3dnatives.com/optimus-armee-de-terre-240520223/

Ça, c'est plutôt intéressant...

https://www.lalettrea.fr/entreprises_defense-et-aeronautique/2022/07/15/la-cyber-start-up-vistory-s-impose-entre-l-armee-de-terre-et-ses-industriels,109799499-art

On ne va pas se mentir, avec de l'argent, les ressources humaines et les machines doivent être au niveau de l'enjeu...

http://www.paxaquitania.fr/2022/10/safran-inaugure-au-haillan-son-pole.html

La "blockchaain", qu'est ce que l'on en espère ? C'est par ici:

https://www.latribune.fr/opinions/tribunes/la-blockchain-va-reinventer-les-tiers-de-confiance-936757.html

Ça doit faire 30 ans, si ce n'est pas plus que l'on parle de "méthode AGILE", qui consiste à délocaliser la production à des pays à bas coûts, puis l'ingénierie notamment la Chine.

https://www.ifri.org/fr/publications/briefings-de-lifri/linnovation-ouverte-de-defense-effet-de-mode-nouveau-solfege

On va visiblement continuer, la réindustrialisation de la France n'est pas pour demain.

On pourrait même bientôt rouler en vélo pour qu'américains et chinois puissent continuer à se déplacer en bagnoles.

Pour rappel, notre balance commerciale est en déficit de 100 milliards d'euros en 2022, preuve de l'efficacité de cette méthode dans le secteur privé.

À Paris, il y a un événement à ne pas louper ence qui concerne la 3 D:

https://www.3dnatives.com/bilan-3d-print-paris-2022-241020223/

En 2022, 50 PME aurait répondu "Présent":

https://www.forcesoperations.com/a-bourges-limpression-3d-de-defense-se-federe-autour-de-nexter-et-mbda/

Les ukrainiens balancent des grenades occidentales avec leurs drones.

Pour se faire ils réadaptent les corps des grenades avec de l'impression 3 D:

https://korii.slate.fr/tech/ukraine-atelier-recherche-grenade-parfaite-drone-tanks-russes-bricolage-impression-3d-poids-mecanismes-adaptation-mavic

Pourquoi n'avons-nous pas eu cette idée avant ?

Sans doute à cause "de la dépendance au sentier", ne pas faire de vagues, pas sortir de sa coterie...

Camille.

La Marine Nationale est la 3D, c'est par ici:

https://www-varmatin-com.cdn.ampproject.org/c/s/www.varmatin.com/amp/marine/a-toulon-l-impression-3d-au-service-de-la-marine-nationale-852021

La techno-guérilla devient prophétie auto-realisatrice:

https://www.lefigaro.fr/faits-divers/un-homme-soupconne-de-preparer-des-actions-violentes-contre-des-neonazis-ecroue-20230926

Bilbon, fan de 3D native

Nous fabriquerons peut être autres choses que des bouchons et des poignées de porte...

https://www.opex360.com/2024/06/29/larmee-de-terre-va-se-doter-dateliers-dimpression-3d-projetables-pour-reparer-ses-vehicules-en-operation/

Camille.

Enregistrer un commentaire